Wasserrohrkessel - Modernisierung einer Raffinerie in Bulgarien

Emissionsvorgaben bei effizienter Raffineriegasnutzung deutlich unterschritten

Aufgabe

Reduzierung der NOx- Emissionen an einer bestehenden Wasserrohrkessel- Anlage mit Raffineriegasfeuerung um > 50 %

Lösung

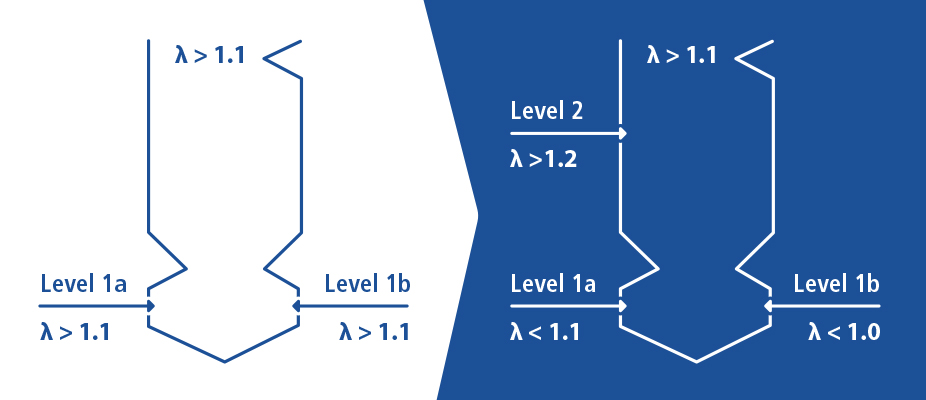

Gestufte Verbrennung über Ebenenstufung mit SAACKE DDG- Brennern

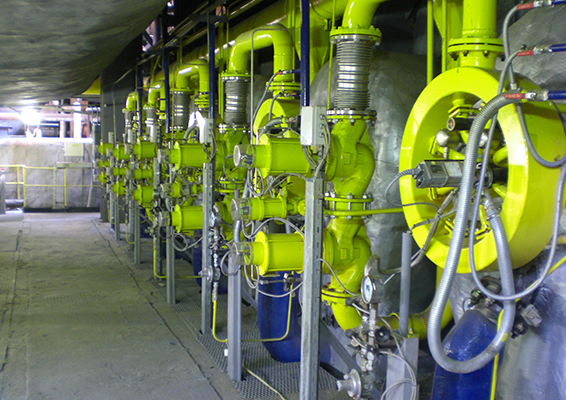

An der bulgarischen Schwarzmeerküste betreibt der russische Mineralölkonzern Lukoil die größte Raffinerie Südosteuropas. Bei der Raffination von Rohöl fällt als Nebenprodukt Raffineriegas an, das bisher jedoch nicht effizient genutzt wurde. Der in Wasserrohrkesseln produzierte Dampf wird nach dem Prinzip der Kraft-Wärme-Kopplung zur Stromerzeugung oder aber als Prozessdampf genutzt. Die Kessel arbeiteten bisher ineffizient und erreichten Emissionswerte um 350 mg/m3 NOx.

Besondere Herausforderung: Aufgrund der Brenneranordnung hätte ein simpler Austausch durch Low-NOx-Brenner keine deutliche Verbesserung dieser Werte erzielt.

„Alle Arbeiten wurden mit hoher Professionalität, Qualität und in kürzester Zeit erledigt. Durch die Modernisierung stieg der Kesselwirkungsgrad in allen Lastpunkten um mehr als 8%. Gleichzeitig wurden die NOx-Emissionen halbiert.“

- A. A. Belov, Lukoil, Leiter der Anlage in Burgas

Innovative Verbrennungs- und Verfahrenstechnik

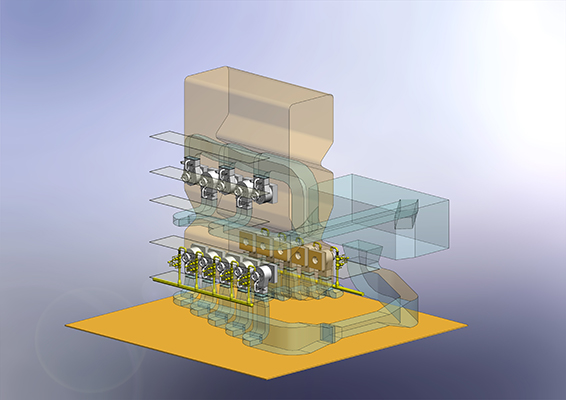

SAACKE entwickelte mithilfe hochmoderner CFD-Strömungssimulationen (Computational Fluid Dynamics) ein intelligentes Modernisierungskonzept für die Feuerungsanlage. Dieses Konzept ließ sich optimal in die bestehende Infrastruktur integrieren und führte zu einer sehr kurzen Umbauphase sowie deutlich reduzierten Umbaukosten.

Alle Vorteile auf einen Blick

- Minimale Stillstandzeit und Umbaukosten durch optimale Integration in vorhandene Infrastruktur

- Zeit- und ressourcensparende Entwicklung mithilfe von CFD-Simulationen

- Steigerung des Wirkungsgrades und Reduzierung der NOx-Emissionen

- Professionelles Projektmanagement, schnelle Lieferung und reibungslose Inbetriebnahme

- Robustes, wartungsarmes Feuerungssystem mit maximaler Verfügbarkeit und einfacher Bedienbarkeit

- Modernisierte Ausrichtung für künftige Investitionen und Umweltauflagen

- Zuverlässiger Wartungsservice auch über die Inbetriebnahme hinaus

Die SAACKE Lösung im Detail

Die 15 neuen DDG Brenner wurden auf zwei Ebenen so angeordnet, dass sich im Feuerraum eine gestufte Verbrennung und damit niedrigste Emissionswerte unterhalb der europäischen NOx-Grenz-werte ergeben. Die Brenner der beiden unteren Ebenen werden unterstöchiometrisch, die der oberen Ebene überstöchiometrisch betrieben. In der unteren Ebene wird zudem nun auch das Raffineriegas thermisch genutzt. Das intelligente Design der Anlage sorgt für eine hohe Verfügbarkeit bei geringem Wartungsaufwand. Dank optimaler Verbrennungsluftführung, die anhand von CFD-Simulationen berechnet wurde und den Druckverlust im Luftkanal deutlich senkt, konnte der Kunde zwei vorhandene Gebläse weiter nutzen und damit etwa 10 % des Investitionsvolumens einsparen. Das SAACKE Projektmanagement aus einer Hand und Produkte „Made in Bremen“ garantierten eine sehr kurze Umsetzungsphase und gaben Planungssicherheit für den Kunden. Die Flexibilität der Anlage und die effiziente Verbrennungstechnik ermöglichen eine rasche Amortisation für den Betreiber und entlasten darüber hinaus die Umwelt.

Fazit

Komplexe Herausforderungen bei der Modernisierung von Wasserrohrkesseln löst SAACKE mit High-End-Feuerungstechnologien und einem individuell auf den Kundenbedarf zugeschnittenen Engineering. Von der Planung bis zur reibungslosen Inbetriebnahme und Wartung ist SAACKE Ihr Partner für Feuerungsanlagen sowie komplette, optimal aufeinander abgestimmte Anlagensysteme.

Download

WEITERE REFERENZEN INDUSTRIE

- Anlagenmodernisierung - Umrüstung von Mischfeuerung auf Erdgas in Spezialchemie

- Alternative Brennstoffe - Armgas

- Alternative Brennstoffe - Soja-Molasseverbrennung in Brasilien

- Großwasserraumkessel - Kraft-Wärme-Kopplungssystem inkl. Gasturbinen-Abgasbrenner und Regeltechnik für Lebensmittelherstellung

- Brenner/Dampfdruckzerstäuber - Ausrüstung eines Fernwärmekraftwerks nahe Wien mit Brennern für niedrige NOX-Emissionen und flexiblen Betrieb

- Trocknungsprozesse - Staubförmige Brennstoffe und Biogas für Trocknung von Zuckerrübenschnitzeln

© SAACKE GmbH 2024