Referenzprojekte industrielle Feuerungsanlagen

Unsere Referenzprojekte sprechen für sich!

Von der Anlagenmodernisierung über die Nutzung alternativer Brennstoffe und den Einsatz unserer Wasserrohrkessel und Großwasserraumkessel bis zu den beeindruckenden Emissionsreduzierungen durch unsere Brenner/Dampfdruckzerstäuber und SAACKE-Entwicklungen im Bereich der Trocknungsprozesse.

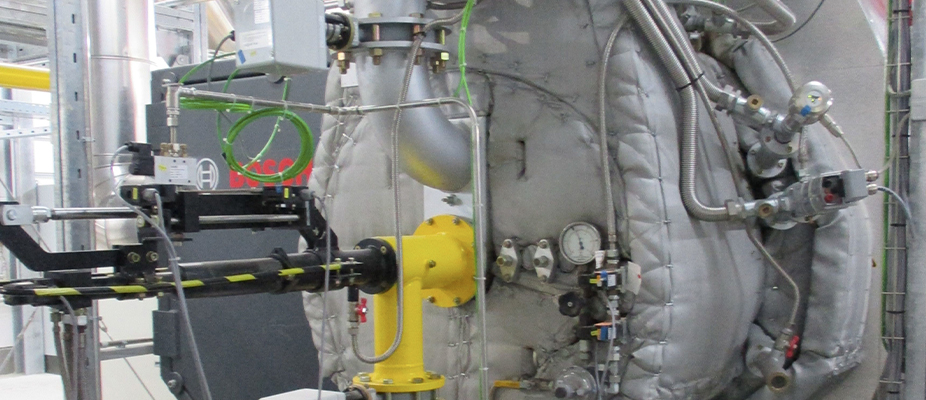

Seit fast 100 Jahren betreibt die Hamburger H&R Ölwerke Schindler GmbH, ein Unternehmen der Spezialchemie, eine Raffinerie zur Herstellung von Grund-, Weiß- und Spezialölen. Um den Standort flexibler und zukunftsfähiger aufzustellen, beauftragte H&R die SAACKE GmbH mit der Erdgas-Umrüstung einer bestehenden Mischfeuerung der Vakuum-Destillationsanlage.

► Mehr zum Projekt

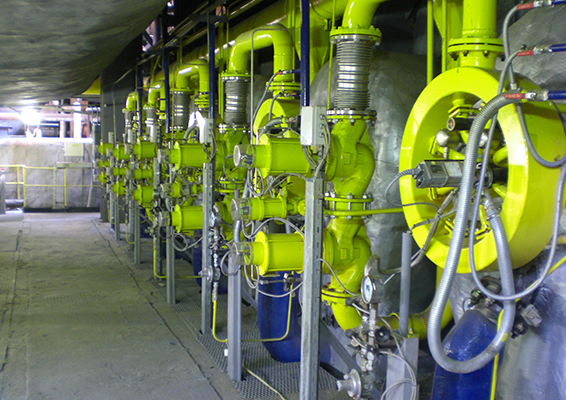

Das Abfackeln von Gichtgasen mit einem geringen Heizwert gehörte in der Vergangenheit zum typischen Bild von Stahlwerken. Diese fallen als Nebenprodukt der Stahlverhüttung große Mengen an. Mit Brennertechnologie von SAACKE kann extrem heizwertarmes Gichtgas jetzt thermisch genutzt werden – ohne jeglichen Stützbrennstoff.

► Mehr zum Projekt

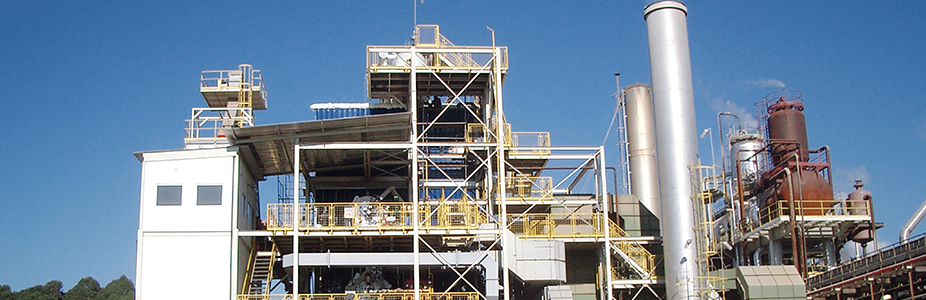

Oft bleiben Nebenprodukte in Industrieprozessen nicht nur ungenutzt, sondern sind auch ein echtes Umweltproblem, wie zum Beispiel flüssige Rohr-Vinasse und Soja-Molasse. Die Pilotanlage „Araucária“ im brasilianischen Bundesstaat Paraná zeigt, dass sich diese problematischen Stoffe gewinnbringend verwerten lassen und damit das Budget des Unternehmens und die Umwelt entlasten.

► Mehr zum Projekt

An der bulgarischen Schwarzmeerküste betreibt der russische Mineralölkonzern Lukoil die größte Raffinerie Südosteuropas. Bei der Raffination von Rohöl fällt als Nebenprodukt Raffineriegas an, das bisher jedoch nicht effizient genutzt wurde.SAACKE entwickelte mithilfe hochmoderner CFD-Strömungssimulationen (Computational Fluid Dynamics) ein intelligentes Modernisierungskonzept für die Feuerungsanlage.

► Mehr zum Projekt

Für die Produktion von Lebensmitteln, wie Babynahrung und Cerealien, benötigt die Interquell GmbH an ihrem Standort im schwäbischen Großaitingen Prozessdampf. Um die Wirtschaftlichkeit zu erhöhen und Kosten einzusparen entschied sich der Lebensmittelhersteller für den Einbau eines SAACKE Mikro-KWK-Systems durch den Anlagenbauer Lausser.

► Mehr zum Projekt

Für den Neubau eines Spitzenlastkraftwerks für die Versorgung von 70.000 Haushalten nahe des Wiener Zentrums entschied sich der Betreiber, die strengen Emissionsvorschriften der Behörden nochmals zu unterschreiten, um für bevorstehende Gesetzesverschärfungen vorausschauend gerüstet zu sein. Der Neubau auf dem historischen Gelände des Wiener Arsenals ist mit einer maximalen Feuerungsleistung von 360 MW ausgestattet.

► Mehr zum Projekt

Das Beispiel der Zuckerfabrik Jülich zeigt, dass Kohlestaub auch in kritischen Prozessen sicher eingesetzt werden kann und sich die Investitionskosten schon in kürzester Zeit amortisieren. Neben der eigentlichen Trocknung mit SAACKE Staubbrennern SSB-D werden schädliche Abgase thermisch nachbehandelt, so dass alle Grenzwerte der TA Luft auch unter ungünstigen Bedingungen sicher eingehalten werden.

► Mehr zum Projekt

© SAACKE GmbH 2024